Rubrik: Unterm Bodenbrett

Verfasser: Heinz Dirnberger

Wir sind mit LEO unterwegs. Auf dem Canal du Loing, irgendwo zwischen Montargis und Nemours. Ich muss es gar nicht so genau wissen, denn unsere jüngere Tochter Anina fährt. Ich habe also viel Zeit um gedanklich mal wieder richtig unten durch zu gehen – unter den Bodenbrettern meine ich. Letzten Sommer, fällt mir ein, war es genau so. Anina fuhr von Ligny-en-Barrois in Richtung Bar-le Duc und ich habe mich um die ewig tropfende und sabbernde Stopfbüchse der Antriebswelle gekümmert. Es gibt verschiedene Systeme solcher Wellenabdichtungen. Ganz einfache, billige, wassergeschmierte Gummilippendichtungen, die allerdings alle paar Jahre mit grossen Aufwand ersetz werden müssen, ölgeschmierte Simmerring-Wellendichtungen, die auch nicht viel länger leben, moderne Schleifringdichtungen und die altbewährte Stopfbüchsen mir verschiedenen Dichtschnüren. Unsere Stopfbüchse war sogar noch mit Baumwollschnüren ausgerüstet, die trocken montiert werden. Sie müssen regelmässig immer wieder mit Fett geschmiert werden, damit sie einerseits nicht in die Welle einlaufen und diese beschädigen und andererseits möglichst dicht sind. Trotzdem tropfen diese Stopfbüchsen ganz leicht und verlieren auch immer einen Teil des hineingepressten Fettes gleich wieder in die Schiffsbilge. Das ist eine unnötige Schweinerei, nervenaufreibend und sehr zeit- und wartungsintensiv! Es war also längst an der Zeit das zu ändern. Das ist recht einfach. Es gibt heute in Grafitpulver und –fett getränkte Baumwollschnüre zu kaufen, die den Vorteil bringen, dass sie nicht nachgefettet werden müssen und – einmal richtig montiert – dicht sind. Das bedeutet kein Fetten während der Fahrt und keine Schweinerei mehr in der Bilge. Es sind nur die Schnüre zu ersetzen, die Stopfbüchse selbst bleibt bestehen. Danach muss man den Druckring der Stopfbüchse langsam anziehen. Das heisst man fährt ein Stück, oder lässt sich eben von Anina fahren, und blickt in der nächsten Schleuse unters Bodenbrett. Wenn die Stopfbüchse tropft, wird sie soweit nachgezogen, bis sie wieder dicht ist. Dann lässt man sich zu nächsten Schleuse fahren und wiederholt das Ganze. Schnell braucht es zwei, drei und immer mehr Schleusen bis die Stopfbüchse wieder nachgezogen werden muss und nach einer Woche Ferien ist die Stopfbüchse ideal eingestellt und dicht und die Schmiererei die einmal war ist vergessen. Ein Wermutstropfen ist allerdings auszumachen. Wer sein Schiff im Salzwasser bewegt, muss wissen, dass Grafit elektrisch leitend ist. Die Chromstahl – Propellerwelle hat damit kein Problem, an der Stopfbüchse kann das aber zu elektrolytischer Korrosion führen. Wer dieses Risiko ausschliessen will, muss anstelle von Grafitschnur Talgschnur verwenden. Im Prinzip ist sie in der Anwendung gleich wie Grafitschnur, sie ist aber härter und läuft schneller trocken. Dadurch lässt sie sich schwerer einbauen und muss häufiger, regelmässiger und langsamer dicht- beziehungsweise nachgezogen und manchmal auch nachgefettet werden. Kein Vorteil ohne Nachteile! Aber so oder so, wer sich noch mit tropfenden Stopfbüchsen herumärgert ist selber schuld.

In einem Atemzug mit der Propellerwellenabdichtung muss natürlich noch das Stevenrohr erwähnt werden. Je nach Schiffstyp ist es aus Messing oder Stahl und ins Schiff, in den Achtersteven, eingeklebt oder eingeschweisst. Durch das Stevenrohr verläuft die Antriebswelle. Vorne, im Motorraum, ist die Wellendichtung am Stevenrohr befestigt und hinten, im Wasser, kurz vor dem Propeller, ist das Wellenlager ins Stevenrohr eingebaut. Diese ganze Einheit, Wellendichtung, Stevenrohr, Welle und Wellenlager wird unterschiedlich gebaut und sollte doch möglichst gut zusammenpassen. Was heisst das?

Grundsätzlich unterscheidet man zwischen fettgefüllten und mit Wasser gefüllten Stevenrohren.

Unsere alte Jisselaak zum Beispiel hat einen Stahlrumpf mit einem eingeschweissten Stahlstevenrohr. Die Wellendichtung ist eine Schnur-Stopfbüchse mit neuen Grafitschnüren. Die Welle ist Chromstahl von Schiffsbauqualität. Das Wellenlager ist ein Weissmetalllager, das währen der Fahrt regelmässig nachgeschmiert werden muss. Bei solchen Konstruktionen wird der Hohlraum zwischen Welle und Stevenrohr mit Fett komplett ausgefüllt. Über eine Fettpresse wird nun regelmässig Fett nachgedrückt. Wenn die Stopfbüchse auch noch mit alten Fettschnüren ausgerüstet ist, wird das Ganze sehr wartungsintensiv. Um die Baumwollschnüre und das Weissmetalllager genügend zu schmieren muss alle 10-15 Minuten nachgefettet werden. In grösseren Schiffen sind daher häufig automatische Fettpressen eingebaut. Die Stopfbüchse muss regelmässig, fein nachgestellt werden. Ist die Stopfbüchse zu leicht angezogen presst man das ganze Fett nahezu ungehindert durch die Stopfbüchse hindurch in den Motorraum. Das ist einerseits eine Schweinerei und eine Fettverschwendung und andererseits wird das Wellenlager am anderen Ende des Stevenrohres zu wenig geschmiert und zerstört die Welle. Ist die Stopfbüchse zu stark angezogen läuft die Schnurpackung in der Stopfbüchse trocken und zerstört die Welle. Dieses System hat auch uns über die Jahre viel Fett, eine Welle und ein Wellenlager gekostet! Aber seit die Grafitschnüre montiert sind geht an der Stopfbüchse kein Fett mehr verloren und es reicht alle 45-60 Minuten das Wellenlager nachzufetten. Das fettgefüllte Stevenrohr hat den grossen Vorteil, dass sich zwischen Welle und Stevenrohr kein Wasser befindet. Somit ist das Korrosionsrisiko klein und die Sicherheit vor eindringendem Wasser auch bei einer defekten Stopfbüchse gewährleistet.

Heute sind die meisten Stevenrohre mit Wasser gefüllt. Die Wellendichtung das einzige gegen das Wasser abdichtende Bauteil. Eine defekte Wellendichtung lässt unmittelbar Wasser ins Schiff eintreten. Bei unserem fettgefüllten Stevenrohr konnte ich die ganze Schnurpackung ersetzen ohne das Schiff auszuwassern, da das viele Fett im Stevenrohr alleine schon fast dicht ist und so während der Arbeit nur wenig Wasser in die Motorbilge floss. Bei einem mit Wasser gefüllten Stevenrohr muss das Schiff ausgewassert werden um eine Stopfbüchsenpackung zu ersetzen. Um eine Gummilippen-Wellendichtung oder um Radialdichtringe oder Gleitringe von anderen Wellendichtsystemen zu wechseln muss zusätzlich sogar noch die Welle demontiert werden! Bei schnell laufenden Motorbooten (Gleitern) und nach jedem Auswassern eines Schiffes läuft das wassergefüllte Stevenrohr leer, was für einige Wellendichtsysteme zum Problem werden kann. Auf Segelyachten und bei „Verdränger-Motoryachten“ sind solche Wellendichtungen häufig anzutreffen. Da muss nach jedem Einwassern des Schiffes die Wellendichtung beziehungsweise das Stevenrohr entlüftet werden. Wird das nicht gemacht, verschleisst die Wellendichtung sehr schnell. Das Wellenlager am Ende jedes wassergefüllten Stevenrohres ist ein durch Wasser geschmiertes Gummilager. In diesem sogenannten Sternlager liegt ein grosser Vorteil der Konstruktion. Es ist verschleissarm und praktisch wartungsfrei.

Das letzte, nicht zu unterschätzende Problem der wassergefüllten Stevenrohre betrifft vorwiegend die Stahlschiffe. Normalerweise wird das Stevenrohr aus demselben Bootsbauerstahl wie der Schiffsrumpf hergestellt. Die darin liegende Antriebswelle ist aus einem Chromstahl mehr oder weniger guter Qualität gefertigt. Dazwischen liegt Wasser. Diese Kombination kann zu massiver elektrolytischer Korrosion führen. Wieso kommt es dazu?

Kurz etwas vereinfachte Metallkunde zur besseren Verständigung: Stahl ist eine Legierung aus Eisen und Kohlenstoff. Damit Stahl nicht rostet wird unter anderem Nickel und Chrom hinzugefügt, so dass sich an der Oberfläche des Materiales, unter Beimischung von Sauerstoff aus der Umgebung eine Chromoxidschicht bildet. Die Oberfläche kann nicht rosten und wir sprechen von Chromstahl oder NIROSTA (NIcht ROstender STAhl). Grob gesagt gilt, je höher der Chromanteil im Stahl, desto dicker die Chromoxidschicht und desto besser der Schutz gegen Korrosion. Ab 10.5% Chromanteil und einem Anteil von 10 bis 13% Nickel gilt Stahl als Edelstahl und als „nicht rostend im Freien“. Für den Einsatz im Süsswasser wird ein Chromanteil von mindestens 17% empfohlen. Chromstahl für den Salzwassereinsatz, so zum Beispiel die Qualitäten 1.4401, 1.4404 und 1.4571, enthält mindestens 17% Chrom und zusätzlich noch 2 bis 3 % des Schwermetalls Molybdän.

Für uns in der Praxis sind zwei Faktoren wichtig um die vorhandene Chromstahlqualität zu erhalten:

- Je wärmer das Wasser um so anfälliger wird Chromstahl auf Korrosion. Ab 30° Celsius Wassertemperatur muss der Molybdänanteil im Chromstahl über 3% liegen.

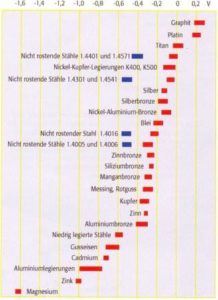

- Es muss immer genügend Sauerstoff vorhanden sein, damit sich die Chromoxidschicht auf der Oberfläche laufend erneuern kann. Dieser notwendige Sauerstoff (O) wird dem Wasser (H2O) entzogen. Auf dem Bild der galvanischen Liste ist zu sehen wie die nicht rostenden Stähle an Qualität verlieren können. Das rote Feld zeigt die Qualität bei genügend Sauerstoff, das blaue Feld zeigt die Qualität der selben Chromstahllegierung in sauerstoffarmem Wasser!

Im wassergefüllten Stahl-Stevenrohr entsteht neben Rost am Stevenrohr auch erhebliche Korrosion an der Welle, weil im stehenden Stevenrohrwasser die oben genannten Faktoren nicht erfüllt werden. Im stehenden Wasser sinkt der Sauerstoffanteil stetig und die Temperatur steigt an. Somit nimmt die Chromstahlqualität der Antriebswelle massiv ab. Um einen Wellenschaden zu verhindern muss ein sehr hochwertiger Chromstahl verwendet oder das Stevenrohr zwangsgespült werden. Hierfür gibt es verschiedene Bauvarianten. Wie auf dem Bild zu sehen, kann durch einen Borddurchlass Seewasser in den Motorraum gebracht und hinter der Stopfbüchse ins Stevenrohr eingeleitet werden.

Alternativ kann man Kühlwasser des Motors abzweigen und damit das Stevenrohr spülen. Die Welle dreht sich so in kühlem, sauerstoffreichem Frischwasser anstatt in warmem abgestandenem Nass. Einmal mehr gilt: Technik ist so menschlich – in sauberem Frischwasser fühlt man sich wohler!

Soviel für heute. Das Anlegemanöver ist gefahren, LEO liegt fest vertäut am Ufer und ich kann mich auf den Kontrollgang begeben.

Also bis zum nächsten Blick unter die Bodenbretter….

HD09.

Neueste Kommentare